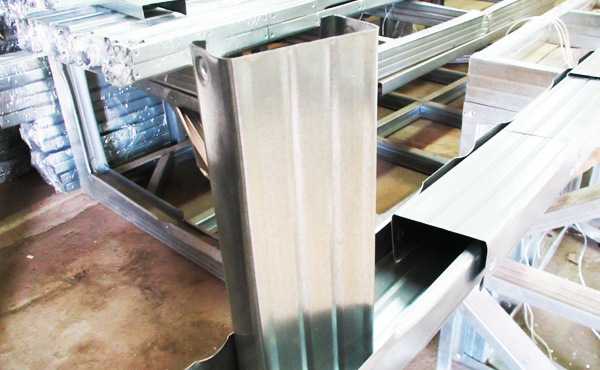

Роликовая листогибочная машина Roll Forming RF 525-90, производитель Scottsdale Construction System Limited (New Zealand)

Изготавливает профиль с параметрами: ширина секции с формой 90мм, высота стороны – 47мм, и с сечением листа в рулоне от 0,75мм. до 1,2мм.

Производит стальные конструкции для внутренних стеновых панелей, как несущих, так и ненесущих, группы потолка, балки, группы крыши и любые необходимые лучи поддержки.

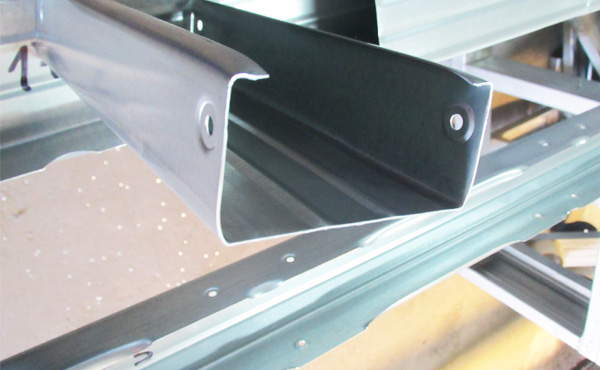

Роликовая листогибочная машина серии Roll Forming RF 525-140, производитель Scottsdale Construction System Limited (New Zealand|)

Данное оборудование производит профиль с шириной секции 140мм. и с сечением листа в рулоне от 0,75мм. до 1,2мм.

Практика применения данной технологии строительства в странах Европы, особенно с более холодным климатом и с широким температурным диапазоном (нижней границей менее –15 градусов), свидетельствует о том, что крайне необходимо иметь широкую внешнюю стеновую структуру, соответствующей требуемой толщине изоляции.

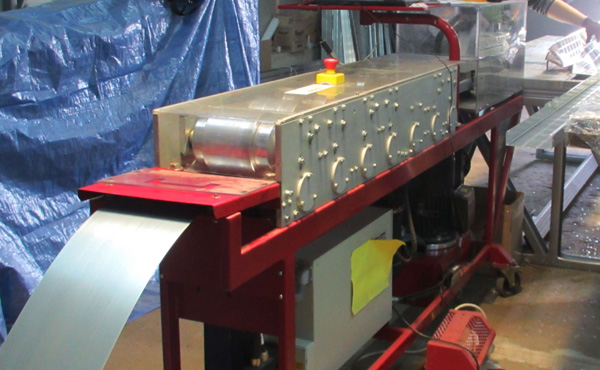

Роликовая листогибочная машина серии Roll Forming RF 645-050 Truss, производитель Scottsdale Construction System Limited (New Zealand|)

Станок производит шляпный профиль для кровельных ферм и перекрытий.

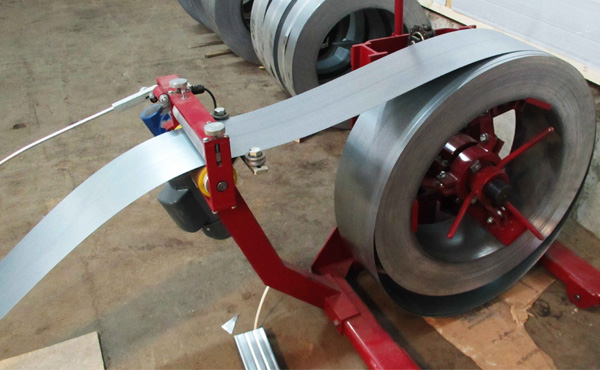

В комплексе со станками идет разматыватель с уникальной моторизованной подачей, разработанной для подачи листового металла в требуемом количестве, и механизмом, предупреждающем чрезмерное отматывание.

Оборудование предназначено для производства профиля ЛСТК (С - образного профиля) методом холодного профилирования оцинкованной полосы толщиной от 0,8 до 1,0 мм. Профиль (профиль ЛСТК) применяется для изготовления несущего каркаса и перегородок различных строительных малоэтажных конструкций, строящихся по технологии малоэтажного строительства ЛСТК: коттеджи, торговые павильоны, автозаправки, дачные дома, мансарды и прочие строения технического и бытового назначения.

Оборудование для производства профиля, представлено следующей линией:

- Полностью автоматизированная линия по производству профиля (профиля ЛСТК). Пробивка технологических отверстий под коммуникации и крепежи, происходит полностью в автоматическом режиме на основе спецификаций сборок и подсборок каркасных конструкций. Линия состоит из следующих типовых узлов, участвующие в технологическом процессе производства профиля:

- Разматыватель рулонного металлопроката - оцинкованной полосы (лента, штрипса) являющейся исходным материалом (заготовкой) для производства профиля

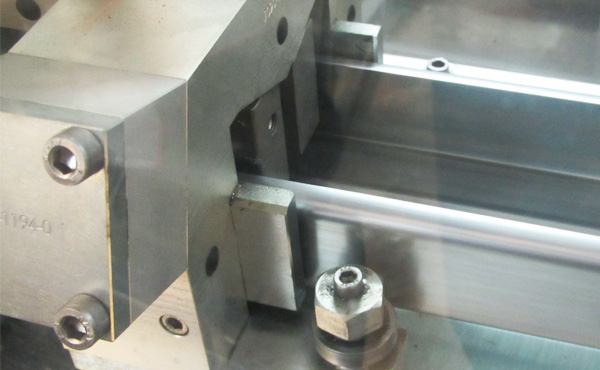

- Блок штампов - предназначен для пробивки технологических отверстий под коммуникации и крепежные отверстия, исполнительные устройства блок штампов выполнены с гидравлическими приводами и управляются программно

- Отрезная гильотина - ножницы для мерного реза профиля

- АСУ на базе ПК - программно управляет всем технологическим процессом производства

- ПО для проектирования конструкций

После профилирования здание будет полностью готово к сборке по имеющимся отверстиям.

Станки не занимают много места возможно сделать передвижную станцию по изготовлению профиля.

По данной технологии (ЛСТК) сегодня разрешено конструирование различных гос. учреждений (строительство дополнительных корпусов детских садиков, школ), а так же можно использовать в качестве материала для строительства дополнительного этажа на имеющемся фундаменте, так как конструкции ЛСТК легкого типа.

Оборудование в рабочем состоянии, находится на складе в Краснодаре.

Описание производственного процесса и характеристика выпускаемой продукции

Каркасный метод возведения зданий – одно из наиболее перспективных направлений в строительстве. Преимущества этого метода заключаются в разнообразии архитектурно-планировочных решений, высоких эксплуатационных качествах каркасных конструкций, их дешевизне, простоте и пригодности к ремонтам.

Конструкция таких домов оптимальна для широкого диапазона климатических зон и геологических условий. Варьирование параметрами утеплителей позволяет использовать одни и те же типы домов, как в южных районах страны, так и на Крайнем Севере. Причем развитие каркасного домостроения за рубежом свидетельствует, что данная технология успешно применяется для возведения объектов как жилищного, так и иного назначения во многих странах. При этом с развитием и совершенствованием технологий и применяемых материалов этажность строений достигает четырех этажей и более.

Перспективность развития данного направления технологии строительства основана на объективных преимуществах строений как на стадии их возведения, так и эксплуатации:

- Отсутствие усадки позволяет производить внутреннюю отделку каркасного дома сразу после строительства.

- Унифицированность типоразмеров несущих элементов каркасного дома позволяют выбрать любой вид отделки, как снаружи, так и внутри. Вместе с тем, конструктивные особенности не накладывают никаких ограничений на дизайн зданий.

- Рассчитанные для условий Сибири толщина стенки и система утепления позволят обеспечивать сохранность тепла, а значит снижение эксплуатационных расходов на обогрев помещений.

- Более низкая цена каркасного дома по сравнению с домами с аналогичными теплотехническими характеристиками.

- Стальные каркасы собираются по принципу сотовой структуры и представляют собой очень жесткое и прочное сооружение, что обеспечивает высокую сейсмоустойчивость сооружений, выполненных по данной технологии.

- Все внутренние коммуникации, в том числе водопровод, канализация, разводка системы отопления, могут быть скрыты в стенах.

Особенность каркасного дома – разделение функций несущей и ограждающей конструкций. Несущую функцию на себя берет каркас, ограждающие – утеплитель в комбинации с ветро-, гидро- и парозащитными материалами. Подобное функциональное распределение позволяет обеспечивать проектирование оптимальных эксплуатационных показателей здания без дополнительного наращивания мощности несущей конструкции.

Несущая способность каркаса обеспечивается прочностью и долговечностью материалов, из которых он выполнен, конструктивной схемой и тем, насколько надежно защищены его элементы от воздействия неблагоприятных факторов.

Применение в качестве исходного материала для изготовления каркаса стали определяется ее качественными характеристиками. Стальные каркасы имеют высокую прочность, что исключает возможность их деформации и разрушения. Кроме того, материал долговечен и не подвержен воздействию со стороны живых организмов, развитию коррозии и гниению.

Стальные каркасы намного легче по сравнению с рамами из древесины, тем самым значительно снижается нагрузка на грунты, что позволяет применять более экономичные типы фундамента и экономить средства без ущерба качеству.

Легкость конструкций позволяет также снизить транспортные расходы на доставку к потребителю и осуществлять монтаж каркаса без использования поднимающего оборудования.

Все эти факторы позволяют достичь оптимального соотношения цена – качество для конечного потребителя. Применение технологий и оборудования по ЛСК позволяет получить в конце производственного процесса доступное и комфортное жилье.

Итак, данная технология и материалы предполагают использование в:

- малоэтажном (до 4 этажей) жилье

- объектах коммерческого назначения (склады, административные и производственные здания, павильоны, магазины и торговые центры, бытовки)

- гражданском многоэтажном строительстве как комбинация железобетонных несущих оснований со стенами (крышей), произведенными по данной технологии.

Производитель применяемого нами оборудования планомерно увеличивает свою долю на рынке и стал крупнейшим поставщиком полностью автоматизированного проекта технологии производства из легкой стали в Великобритании и Европе, имеющей международный сертификат. В настоящее время заводы по производству легких стальных конструкций функционируют в Великобритании, США, Канаде, Италии, Испании, Дании, Греции, а также еще 15 странах по всему миру.

Поставщик оборудования осуществляет обслуживание и поддержку клиентов на основе накопленного опыта и постоянно развивающегося пакета технических и проектных решений для проектирования и строительства конструкций жилого и коммерческого назначения.

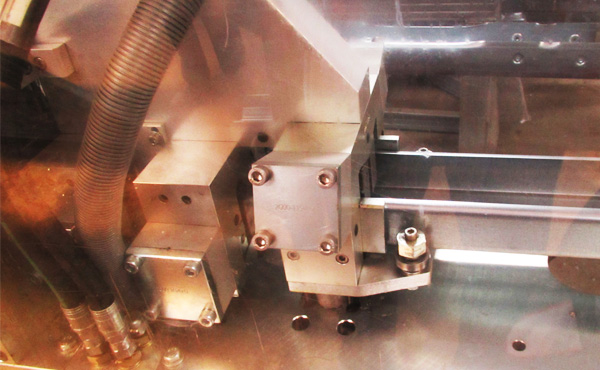

В состав технологической линии входят три листогибочных машины серии RF 500, которые является «разумным» станком, производящем все составляющие компоненты конструкции автоматически. Компьютер контролирует точность проката профилированного металла через семь последовательных технологических позиций.

Учитывая последние достижения технологии, точность выдаваемых компонентов достигает 0,5мм, что позволяет собирать конструкцию без дополнительной ручной доводки деталей.

По окончанию роликовой обработки заготовка попадает в инструментальную головку, где посредством шести гидравлических операций изготавливаются компоненты, полностью готовые к сборке. Усовершенствованная технология не требует дополнительных отрезаний, разметок и замеров.

Роликовая листогибочная машина Roll Forming RF 525-90, производитель Scottsdale Construction System Limited (New Zealand|):

производит стальные конструкции для внутренних стеновых панелей, как несущих, так и ненесущих, группы потолка, балки, группы крыши и любые необходимые лучи поддержки.

производит стальные конструкции для внутренних стеновых панелей, как несущих, так и ненесущих, группы потолка, балки, группы крыши и любые необходимые лучи поддержки.

RF90 изготавливает профиль с параметрами: ширина секции с формой 90мм, высота стороны – 47мм, и с сечением листа в рулоне от 0,75мм. до 1,2мм.

Роликовая листогибочная машина серии Roll Forming RF 525-140, производитель Scottsdale Construction System Limited (New Zealand|)

производит профиль с шириной секции 140мм. и с сечением листа в рулоне от 0,75мм. до 1,2мм.

Практика применения данной технологии строительства в странах Европы, особенно с более холодным климатом и с широким температурным диапазоном (нижней границей менее –15 градусов), свидетельствует о том, что крайне необходимо иметь широкую внешнюю стеновую структуру, соответствующей требуемой толщине изоляции.

Роликовая листогибочная машина серии Roll Forming RF 645-050 Truss, производитель Scottsdale Construction System Limited (New Zealand|)

производит профиль из стальной ленты размером 173мм с теми же толщинами, что и предыдущая машина называемый «ШЛЯПНЫМ». Профиль используется для производства стропильной и подстропильной системы, для кровельных ферм и перекрытий.

Этот станок позволяет спроектировать крышу любой формы (круглой, конусообразной,классической и т.д).

В комплексе с роликовым листогибочным оборудованием поставляются разматыватели с уникальной моторизованной подачей, разработанной для подачи листового металла в требуемом количестве, и механизмом, предупреждающем чрезмерное отматывание.

Обслуживание одной такой установки осуществляется единственным оператором, причем никаких навыков IT или сталепрокатного опыта не требуется. Управление работой технологического оборудования осуществляется с ноутбука, оснащенного программными продуктами проекта – мощным, передовым, удобным в работе, интуитивным программным обеспечением, гарантирующим свободу архитектурного стиля проекта.

Сочетание прогрессивных технологий обеспечивает точность выполнения операций за счет исключения ручных измерений и доводок. Все элементы производятся в соответствии с параметрами, заданными проектом, ошибки производства фактически устранены.

В отличие от многих систем, данная технология позволяет не изготавливать компоненты типовых проектов для производственных запасов, поскольку технологическая линия может быть запрограммирована таким образом, чтобы производство проектных комплектов осуществлялось последовательно, то есть к окончанию одного производственного цикла результатом работы оборудования становится 1 полностью готовый к сборке и монтажу комплект, а не определенное количество идентичных компонентов.

Данную систему также существенно отличает производительность оборудования. Максимальная производственная мощность 1 комплекта оборудования может достигать сверх 300 метров стали в час. Длительность производственного цикла изготовления каркасных форм больше в силу наличия большего числа операций и может достигать порядка 240 метров в час. Это означает, что полный пакет компонентов каркаса для стандартного дома площадью 250-300 кв.м изготавливается за 8-ми часовую рабочую смену. Таким образом, цех, оборудованный 1 технологической линией, способен производить ежемесячно до 30 каркасов стандартных домов при условии загрузки оборудования на одну смену (8-и час. р/см, 5-ть р/дн. в неделю).

Количество изготовленных каркасов может меняться при заданном уровне загрузке производственных мощностей в зависимости от уровня сложности и размеров проектируемых объектов.

Еще одним важным преимуществом каркасов, произведенных по данной технологии, является скорость их монтажа.

Операции по сборке и монтажу каркасно-панельной конструкции делятся на две группы. Первая группа технологических операций представляет собой стадию сборки каркасных блоков в условиях цеха. Сборка производится параллельно процессу производства каркасов. После сборки каркасные плиты вывозятся на участок заказчика, где в течение еще двух дней собираются и обшиваются в панели до окончательного варианта. Следующий этап работ – внутренняя и внешняя отделка дома, производимая на протяжении 20 дней. Дом, сдаваемый заказчику, представляет собой полностью готовое к эксплуатации здание со стандартным набором проведенных коммуникаций и внешней обшивкой, не имеющее внутренней отделки.

Простота монтажа каркасных конструкций обеспечивает возможность применения данной технологии домостроения как специализированными строительными организациями, так и физическими лицами, поскольку готовому комплекту каркасных решений предшествует разработка проекта здания (или изготовление экземпляра типового проекта), который выдается на руки заказчику вместе с пакетом компонентов каркаса, готового к монтажу.

Таким образом, процесс реализации проекта по строительству каркасно-панельного дома состоит из 6 последовательных стадий:

- Разработка проекта здания в одной из программ трехмерного проектирования.

- Перенос проекта в программный продукт технологической линии. Вместе с тем, существует возможность вообще работать без дополнительных программных продуктов, проектируя прямо в автоматизированной системе управления.

- Изготовление каркаса из гальванизированной или оцинкованной стали.

- Первичная сборка каркасных панелей из стальных конструкций.

- Доставка панелей на строительный участок и основной монтаж каркаса здания с формированием стен по принципу сэндвич-панелей.

- Внешняя обшивка (сайдинг или клинкерная плитка в базовом варианте) и отделочные работы дома.

Одним из важных преимуществ производства, является его мобильность. Благодаря компактности и малому весу оборудования возникает возможность транспортировки его в различные отдаленные районы с минимальными затратами. Тем самым существенно снижает транспортные расходы от производства до места монтажных работ по сборке домов.